合皮のスリッパにシルク印刷、印刷面を平らにすればできるので問題は無い。あらかじめジグと位置出しを行い、スタッフに説明し印刷をしてもらう。NGは0個、完璧に仕上がった。コツとジグさせしっかりとやれば、だれでもできる。

しかし問題は乾燥だ。。。今回は200足、ドライラックに平らなシートをしき、ラックを5-6段おろして、その隙間に縦に入れて乾燥させる。こうすれば、週明けまでほったらかしで自然乾燥、そして場所をとらない。ちょっとした工夫とアイディアで作業場を効率よく利用できる

合皮のスリッパにシルク印刷、印刷面を平らにすればできるので問題は無い。あらかじめジグと位置出しを行い、スタッフに説明し印刷をしてもらう。NGは0個、完璧に仕上がった。コツとジグさせしっかりとやれば、だれでもできる。

しかし問題は乾燥だ。。。今回は200足、ドライラックに平らなシートをしき、ラックを5-6段おろして、その隙間に縦に入れて乾燥させる。こうすれば、週明けまでほったらかしで自然乾燥、そして場所をとらない。ちょっとした工夫とアイディアで作業場を効率よく利用できる

世間は3連休だが、弊社は世の中の常識と普通とは逆らい、仕事をしている。とはいっても私くらいで、スタッフは休みだ。土曜日は金曜からの立ち合い印刷の続きで7色を重ねる難しい印刷の校正を仕上げた。データを見たときはいったいできるのかどうか不安ではあったが、9時ころから始め、10枚の見本を午後14時までに仕上げた。もっと早くできたのだが、インキの乾燥を量産条件と合わせるためにあえて強制乾燥をせずに、自然乾燥で仕上げる目的があったので、乾燥を待つ時間でロスが出ている。

乾燥がはやければおそらく3時間くらいで仕上がっているであろう、これで本番のシュミレーションもでき、頑張れば1日で1デザインの7色刷りができる、最短で1週間仕上げ、納期までに間に合うという段取りが趣味レーションできたので安心した。

金曜の夜は東京から来られた方を連れ、外食にでかけ、新潟の食を味わってもらった。お店は新潟酒飯だが、弊社のPP印刷のメニューがおいてある、厚切りのブリ刺身が有名だったのだが、売り切れで残念だった。その後デカ盛りのラーメン大吉にお連れしようとしたが、やはり少々時間がはやかったせいかシャッターにはかぎがかかっていた。通常はシャッターが閉じているのを自分で開ける店だが、カギがかかっている場合は早すぎるということだ。

今週も引き続きいろいろな案件があるが、小ロットの一人作業の案件は3連休中にほぼ済ませてあるので、あとは火曜日からの段取りを上手にすれば仕上げられる案件ばかりとなっている。

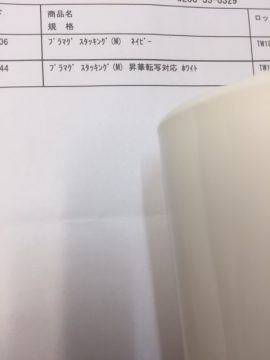

とある大手のノベルティ会社のスタッキングマグ、製品には昇華転写用と明記されている、たしかに昇華転写の方が良いとは思うが、デザインによっては向かない場合がある

そもそも弊社は昇華転写の設備が無いし、ある意味昇華転写の機械を買えばだれでもできるかもしれない、、、機械にたよる仕事はすすんでやりたくない、最終的には価格競争になるからだ

素材はPPなので下処理を行いPPTインキで印刷すれば密着する

ということでベタ面が多いデザイン、100個今日到着し日曜まで、、というとんでもない急ぎ。しかしやるしかない、後回しにすれば自分が苦しくなるだけだ。スケジュールも詰まっていたのでどうにかしてみるという回答だが無事終わった

明日も忙しい、3連休もすべて仕事で埋まっている、幸いなのか雨模様なので出かけるよりは仕事日和だ

2日前にクライアントから電話、短納期で2000枚、1色片面、到着して翌日に出荷しなければの超短納期、、さてどうするか、決まったといわれた(汗)

こうなれば人海戦術に段取りを調整、1台で刷っていては間に合わないので同じ版を2つ製版、2つの台で午前午後と2人で刷り上げる。1日かかると思ったが夕方前には完了、1台は午前だけ稼働し、もう1台は午後も稼働。バキューム台を使用したほうが楽だが、なくても刷れるコツがある。

袋といってもコーティングされているのでPPの袋だ、PPTインキにT-950希釈で目詰まりを防止し、連続印刷を手掛ける

超特急だったが、今週はまだまだ難題が待ち構えている。今月は土日も含め連休もすべて稼働すると決めた、そうなれば退職勝負ではあるが、確実に案件をすべて仕上げることができる。お盆まで見えているが、お盆も稼働することにしている。マイペースで休みの時は少しスローダウンしながらやればよい

タイベックというデュポン社が製造する紙のようなシートがある、厳密にいえばLDPEと言われるポリエチレンでできた紙らしいが、詳しいことはわからない。タイベックにもいろいろな種類がある。

弊社では何度か手掛けているが、タイベックには無数の小さな穴が開いている。これがシルク印刷時に邪魔をしてしまう、シャープな印刷が難しいが、そこはコツと経験で乗り切る。

今回シャツを製造したいとのことで小ロットで20枚ほど、予備のシートがあったので、そちらで練習を行い、とあるコツを見つけた。ストロークは3~4回となるが、綺麗にシャープに印刷ができる。これは機械ではできない技でもあり、人間の手加減で再現する事になる。やり直しがきかない素材なので相当神経を使う。昨晩静まり返った場内ですべて仕上げた。仕上がりは散布りょりシャープに再現ができ自分では満足ができた。あとは乾燥させ納品するだけだが、1つだけ問題が、、、これはなんとか今日解決しようと思う。

実際の印刷はTMがあるので、公開はできないが、綺麗にできてよかったと思う

今週も急ぎがまた1件入った、難しいとは伝えてあるが無理やり押し込まれているような感じだ(汗)なんとか仕上げる段取りを昨晩のうちに行い、今日仕上げるつもりだ

布製のトートにかなり細かい文字列を印刷、昼間に印刷をしてみたが、やはり25℃を超えているので3-4枚刷ってそこで終わってしまった、、、目詰まりが激しい。何度かトライしたが、これでは作業性が悪いので、あきらめた。無理な事を無理な時間にやっても前に進まない。

仕方なく夜19時過ぎに工場のエアコンを最大にし、18℃くらいまで下げる感じで作業を行ったら比較的連続印刷ができた、気休めで湿度を上げるために加湿器を近くにおいたが、これが影響しているかはさっぱりわからない。

あと残り100枚というところで、体力がつきてしまったので、そこで終わりにし、あとは早朝9時前の1時間で一気に完成させることにした。遅乾剤を入れているので、念にはねんで今日の午後に乾燥窯に入れ、あとは21時までにクロネコヤマトに持ち込むだけだ。最近頻繁に活用しているヤマトの21時持ち込みだが、そこまで無理をしたくはないと思っている。しかし想定外のことが多く発生してしまい、どうしても持ち込みをせざるを得ない。

とあるブランドらしいが私にはわからない、M,L,XLとそれぞれ数枚。黒と緑のナイロンに白、そして文字列が非常に細かい、目詰まり絶対だ、そしてこの梅雨時期。

2枚ほどでやめ、何度も版を洗浄、それも梅雨時期なので版を洗浄するにも気を遣う。これは静まり返った日にやらなければと土曜の午前に仕上げた。本当は急ぎのトートをやろうと思ったが、人手もいないので、こちらのナイロン布を先に仕上げる。トートは日曜と月曜やればなんとか間に合う。

今週はあと何点か難しい印刷が待ち構え、金曜には東京から来客がありその場でいろいろとやりながら決めることになる。あわただしい週になるが、梅雨があけてくれればと願うばかりだ。製版も洗浄も、印刷もいちばんやりにくいのが梅雨だ

弊社得意分野の小ロット回転スクリーン、今回は少し大き目なステンレスボトルに白1色、50個。製版をし、流用できるジグを多少調整し、印刷開始。

1時間もしないで完了、あとは密着をあげるために120℃で硬化。納期はまだ先だが、今週梱包をし、来週早々に出荷予定だ。こういう小ロットは弊社の強みだ、逆にロットが多いとしんどい(汗)

しかし今日も暑かった、暑い日に熱硬化はさらに暑いが、夏は暑いので冷たいビールがおいしい季節だ

今朝は100本ほどのプラボトルに印刷を予定、355メッシュで細い文字があるので温度や湿度が高い日中はやりにくい、そこで早めにねて早朝の1時間ほどで仕上げるスケジュールでジグとセットを夜のうちにおわらせた

夜に試しで数本刷り、問題が無いと確認し、あとは早朝に連続で仕上げるだけだ。文字列が細かいので9時以降気温があがる時間帯は避けたい。よるは疲れているので集中しにくい、ということで早朝にやるのが一番良い

昨晩は夜の仕事を途中で切り上げ、地元の異業界ではあるが、とある経営者の方と酒を酌み交わし、将来やビジョンなどを語り合った。今日本がおかれている現状、今後、ビジョンなど共通する部分が多い。話がはずみ気づけば午前様になっていて今朝は目覚めが遅かった

今日明日と修羅場になる案件があるが、なんとか仕上げることができると思っている。あとは土日の天気次第で土日の仕事を予定したり、少し休んだり、いろいろと動くことになる予感がしている