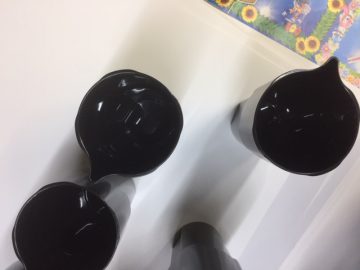

Markless Styleのミラー、こちらはAS樹脂かABS樹脂だ、ABS用のインクもあるが、耐久性が悪いので使っていない。弊社ではSG740に硬化剤、これで十分密着する

これは来年1月納期なので特に急いではいない、今日明日で今年納期の案件はほとんど終わる、あとは1月納期をマイペースで来週に仕上げる予定だ。家にTVがないので、大晦日も正月も特に家にいるよていもなく、工場で仕事したり書類仕事をしたりと、いつもと変わらない時間を過ごす予定だ

Markless Styleのミラー、こちらはAS樹脂かABS樹脂だ、ABS用のインクもあるが、耐久性が悪いので使っていない。弊社ではSG740に硬化剤、これで十分密着する

これは来年1月納期なので特に急いではいない、今日明日で今年納期の案件はほとんど終わる、あとは1月納期をマイペースで来週に仕上げる予定だ。家にTVがないので、大晦日も正月も特に家にいるよていもなく、工場で仕事したり書類仕事をしたりと、いつもと変わらない時間を過ごす予定だ

素材はAS樹脂なのでやり直しはできない、かなり緊張する、しかも予備は無い、、それか1個ある感じだ。合計で100個。

デザインが細かいのでゴミが付着しないように気を付けながら印刷をする。AS樹脂なのでSG740でOKだが、念のために硬化剤を注入すれば間違いはない。今週は回転スクリーン印刷が多く、ほぼ毎日フル回転している状況だ。今週後半はミニステンレスボトル250本程、来週もまたボトルがはいってきそうな感じだ

2面あり、それぞれ1色。原色のアメリカンレッドなので調合は不要で早い、一番大変なのが回転ジグ作成とセットだ。乾燥はドライラックに厚紙を敷いてそこに重ねて積み上げる。

AS樹脂なのでインキは密着する、硬化剤無しでもビクともしないほどだ。600個程、今日明日で終わりそうなスケジュールで進めている

取っ手がついているとやりにくい、ほとんどが取っ手でカップを持った際に中央にデザインが~という依頼となる。その際取っ手が版にあたってしまい、障害となる。最低でも40㎜は余白が必要だが、工夫次第では希望の配置で印刷ができる。

回転ジグも製造していては間に合わないので、既存のガラス瓶などを差し込み、一番ドンピシャで入る瓶を回転ジグをして使う

もっともアングルのアルミ枠を作成すれば取っ手ギリギリでもできるが、その枠を作成して紗張り~する時間が足りない場合はなんとかするしかない。こちらも先週に依頼があり、1週間以内で仕上げなければならないそうだが、特殊アルミ枠を作成していれば納期に間に合わない。なんとか今までのある方法でセット、テストをしてみたら問題なくできた。あとは量産だ

合計で30個程、20と10で色替え、1つはDIC指定、もう1つは黒だ。夕方にセットして、テスト刷り。問題なくいけそうだったので一気に仕上げる。素材がAS樹脂なので失敗してもふき取れない。SG740で問題なく密着するが、一応硬化剤を注入。

予備は1つもない、こういう案件程怖いがやるしかない。今週の出だしはまぁまぁといったところであろうか、昨日は月末だったので、それほどバタバタではなかったが、事務処理に追われた。6/1から梅雨になるまえにどんどん刷りたい

AS樹脂製、やり直しができない(汗) 円柱形のキャニスターに回転シルク印刷と、蓋には平面シルク印刷。写真はメーカーのシールだが、見えない部分に黒で印刷をしてある。

丁度よかったので、両方のデータを1版で作成、蓋は周囲が突起している、キャニスターは淵が突起している。こういう場合は紗のテンションが柔らかい版が必要だ。2つとも必要なので1つの版で異なるデータを作成。取り急ぎの校正1個だが、昨日の夕方に両方を仕上げ、本日発送。

確認後に量産で40個だが、小ロットなので弊社の得意分野だ。校了が出たらすぐにできるよう、回転ジグもそのままにしておこうかなと。あと2日で1月が終わりだ、来週が豆まきらしいが、それに必要な木札の急ぎが本日搬入される。今日刷って明日納品だ、なんでも忘れていたとかで。。。最近そういうの多いなぁ。。私はOutlookのカレンダーでスケジュール管理をしている。PCが壊れればそれまでだが、Backupもしている、そういえばIphoneとの同期をわすれていたので、しておけばまず消えることはない。そこまでのんびり考える事すら忘れていた1月だった

印刷は問題は無いが、ジグ作成にAS樹脂なのでやり直しができない、かなり緊張するが、夜静まり返った場内で仕上げる。ピッチャーは7個、その他アイスをいれる大きなバケツのようなものは5個。

位置出しを透明シールをはって行い、何度かテストをし、いざ本番。やり直しができない素材なので1発勝負だ、それも短納期なのでなおさら緊張する。100%完璧に出来上がった、、とはいえないが、再現性はできていると思う。なかなか難しいパッド印刷、まだまだ修行しなければいけないと思っている。

今日は地元長岡市のビジネスマッチングイベントでほぼ終日でかけてしまうが、昼休みの時間と朝にすこしでも作業を行い、夕方から夜にかけて引き続き案件をすすめることになる。今週の山場の難題はひとまず終わった、あとは時間と体力勝負となる

キャニスターという製品にロゴを回転シルク印刷、形状もほぼ円柱形なので治具も作りやすい。

若干テーパーがかかっていたので、微調整を行い、刷りだし。素材はABS樹脂塗装だったので、SG740に硬化剤を注入

到着してから蓋に近い部分が約2-3mm程突起しているのが気になったが、これもなんなりと解決。ちょうど300メッシュのテンションの緩い版があったのでそちらをセット、スキージをあててみれば問題なく成形物に届くのでスムーズに印刷

在庫の関係で大と小の2種類があり、お客様はコスト削減ということで1版の共通で良い、との事だったがそこは私から逆提案で、折角なので1版扱いでよいので大と小のデータを変えてはどうか? という提案。その提案が通り、大は大きなロゴ、小は小さ目なロゴ、それぞれ50個程だったとは思う。

言われたことをやるだけではなく、提案できるところは提案、印刷とコンサルティングを行う、インサルティングを実行しております

ライターにシルク印刷、普通はよくありそうな印刷案件ではあるが、それ専門の業者がいるので無理に参入しても仕方がない領域ではあると思い、積極的に宣伝やPRはしていない。

今回はお得意先よりの依頼で単価勝負となった。ライターもインキ密着が問題ないAS樹脂なのでSG740インキで印刷、目詰まりもなくスムーズに200本を1時間ほどで完了。あとは数日放置すれば自然乾燥で完了する。

版代もなしで単価も特価、ノベルティなのでこのくらいの単価になるのであろうと思ったが、スピードも速いしセットも難しくはない

以前デルリン樹脂やPOMのライターがあり、その時は下処理に苦労した記憶がある。こういった素材は下処理をしなければインキが密着しない。その点AS樹脂だとそのままで密着するのでかなり楽だ。